Die SMD-Bestückung (Surface-Mount Device) stellt eine Schlüsseltechnologie in der modernen Elektronikfertigung Deutschland dar. Insbesondere für die Prototypen Bestückung ist dieses Verfahren unerlässlich, da es eine präzise und effiziente Bestückung von Leiterplatten (PCBs) ermöglicht. In diesem Artikel wird der gesamte Ablauf der SMD Leiterplattenbestückung bei Prototypen umfassend betrachtet. Dabei werden sowohl die vorbereitenden Schritte als auch die anschließende Qualitätskontrolle beleuchtet, um die Bedeutung dieser Technologie für Unternehmen in Deutschland zu verdeutlichen.

Einführung in die SMD-Bestückung

Die SMD-Bestückung ist eine moderne Technik, die eine effektive und präzise Methode zur Montage elektronischer Bauteile auf Leiterplatten darstellt. Diese Methode wurde entwickelt, um die Herausforderungen der Miniaturisierung zu bewältigen und eine hohe Dichte von Komponenten zu ermöglichen. Im Gegensatz zur herkömmlichen THT-Technologie (Through-Hole Technology), bei der Bauteile durch Löcher in der PCB Bestückung gesteckt werden, erfolgt die SMD-Bestückung direkt auf der Oberfläche der Platine. Dadurch können niedere Produktionskosten und eine verbesserte Qualität erreicht werden.

Was ist SMD-Bestückung?

SMD-Bestückung steht für Surface-Mounted Device Assembly. Bei diesem Verfahren werden elektronische Bauteile, die eine flache Bauform aufweisen, direkt auf der Oberfläche von Leiterplatten platziert. Durch spezielle Löttechniken werden diese Bauteile fixiert, was eine kompakte Bauweise ohne Kabelverbindungen ermöglicht. Bei der SMD-Bestückung kommen verschiedene Technologien wie Reflowlöten zum Einsatz, die die Produktivität und Effizienz während der Elektronikfertigung in Deutschland steigern.

Bedeutung für die Elektronikfertigung in Deutschland

Die SMD-Bestückung hat einen signifikanten Einfluss auf die Elektronikfertigung Deutschland. Durch die Verwendung dieser fortschrittlichen Technologie können Unternehmen nicht nur die Produktionskosten senken, sondern auch die Entwicklung neuer Produkte beschleunigen. Der Einsatz von SMD-Bauteilen sorgt dafür, dass Produkte kleiner und leistungsfähiger gestaltet werden können. Daher sind Firmen, die in der PCB Bestückung tätig sind, gefordert, sich immer weiter zu innovieren und ihre Prozesse zu optimieren, um wettbewerbsfähig zu bleiben.

Wie läuft die SMD-Bestückung bei Prototypen ab?

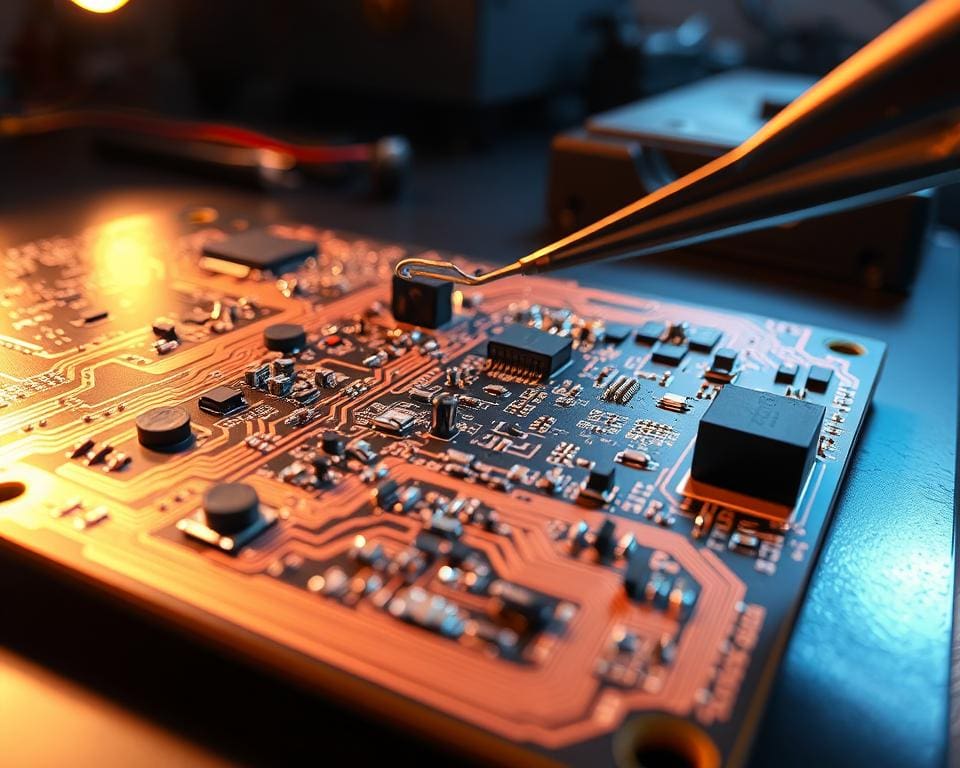

Die SMD Leiterplattenbestückung bei Prototypen erfolgt in mehreren präzisen Schritten. Zunächst wird ein detailliertes Prototypenlayout erstellt, das die spezifischen Anforderungen des Projekts berücksichtigt. Die Auswahl geeigneter Komponenten bildet einen kritischen Teil des Prozesses, da sie direkt die Leistungsfähigkeit der Endprodukte beeinflusst.

Nach der Festlegung des Designs wird die bestückte Leiterplatte mithilfe moderner Maschinen gefertigt. Die Automatisierung sorgt für eine hohe Präzision während des gesamten Vorgangs. Ein entscheidender Schritt ist das Löten der Bauteile, das entweder durch Reflowlöten oder andere Verfahren erfolgt. Dies gewährleistet, dass die Komponenten fest und zuverlässig auf der Platine sitzen.

Abschließend folgt eine gründliche Prüfung der Prototypen auf Funktionsfähigkeit. Diese Qualitätskontrolle ist unerlässlich, um sicherzustellen, dass die SMD Leiterplattenbestückung den hohen Standards der Elektronikfertigung entspricht. Eine sorgfältige Überprüfung ermöglicht es, potenzielle Fehler frühzeitig zu erkennen und zu beheben, bevor die Serienproduktion beginnt.

Vorbereitung der PCB für die Bestückung

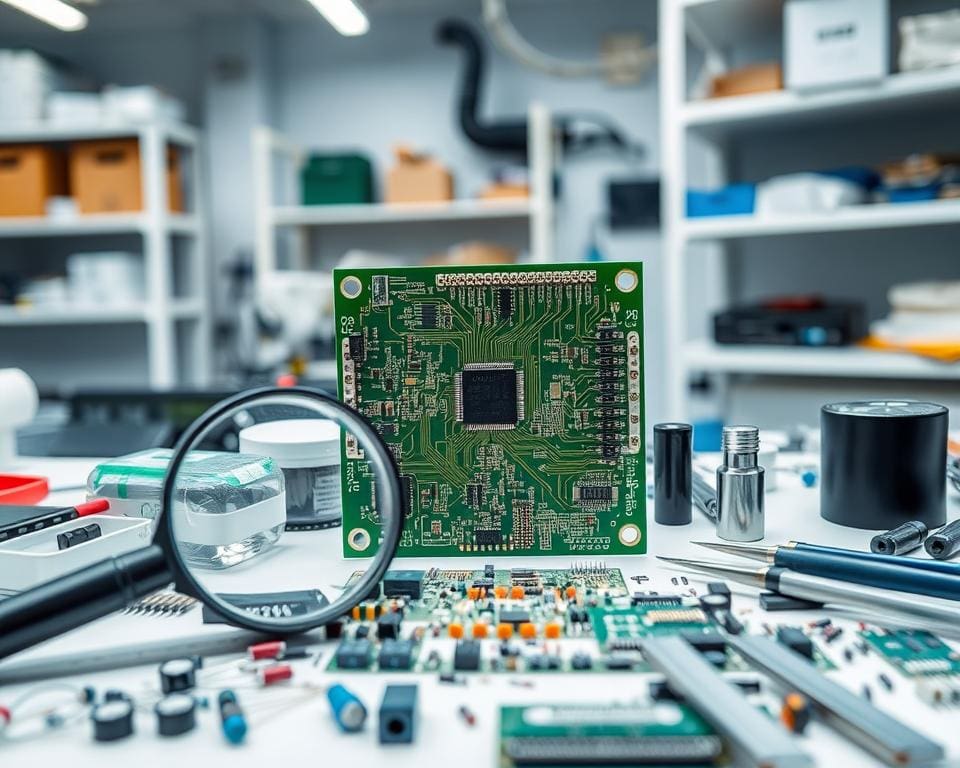

Die Vorbereitung einer Leiterplatte (PCB) für die SMD-Bestückung erfordert eine sorgfältige Planung und Durchführung. Insbesondere die PCB Materialbeschaffung ist entscheidend, um sicherzustellen, dass die richtigen Komponenten in der benötigten Qualität zur Verfügung stehen. Dabei spielt das Design der PCB eine zentrale Rolle, da es die grundlegenden Anforderungen und elektrischen Eigenschaften berücksichtigt.

Materialbeschaffung und PCB Design

Beim PCB Design sorgt eine präzise Materialbeschaffung dafür, dass alle benötigten Bauteile gemäß den funktionalen Vorgaben bereitgestellt werden. Ein durchdachtes Design vermeidet Engpässe und Probleme während der Produktion. Hersteller müssen auch darauf achten, dass alle Materialien den Normen entsprechen, die in der IPC Standard Elektronik festgelegt sind. Diese Standards garantieren, dass die gefertigten Produkte sowohl effizient als auch nachhaltig sind.

Überprüfung der IPC-Standards

Die Einhaltung der IPC-Standards während des gesamten Designs und der Bestückung ist von zentraler Bedeutung. Diese Standards bieten Richtlinien für die Qualität und Leistung von elektronischen Bauteilen. Ein regelmäßiger Check der IPC-Standards stellt sicher, dass alle Designentscheidungen den internationalen Vorgaben entsprechen. Dies reduziert das Risiko von Ausfällen in der späteren Anwendung und unterstützt Vertrauen in die Produkte.

Der Bestückungsprozess im Detail

Der Bestückungsprozess in der Elektronikfertigung ist komplex und umfasst verschiedene Technologien, die speziell entwickelt wurden, um eine hochpräzise und zuverlässige Verbindung von Bauteilen auf Leiterplatten zu gewährleisten. Die Auswahl der am besten geeigneten SMD Bestückung Technologien spielt eine entscheidende Rolle für den Erfolg jedes Projekts.

Technologien der SMD-Bestückung

Zu den wichtigsten SMD Bestückung Technologien gehören das Reflowlöten, Wellenlöten und Selektivlöten. Jede dieser Methoden bietet spezifische Vorteile und wird in Abhängigkeit von den jeweiligen Anforderungen der Produktionslinie gewählt.

Reflowlöten und seine Vorteile

Das Reflowlöten ist eine weit verbreitete Technik, bei der das Lot durch Wärme aufgeschmolzen wird, um die Bauteile an der Leiterplatte zu befestigen. Diese Methode zeichnet sich durch eine gleichmäßige Verteilung des Lotes aus, was zu hochwertigen Verbindungen führt. Der Einsatz von Reflowlöten wird oft bevorzugt, da er eine präzise Temperaturkontrolle ermöglicht.

Alternativen: Wellenlöten und Selektivlöten

Für spezielle Anwendungen sind Alternativen wie Wellenlöten und Selektivlöten verfügbar. Wellenlöten wird häufig für die kontinuierliche Fertigung verwendet und eignet sich besonders gut für Baugruppen mit vielen durchkontaktierten Bauteilen. Selektivlöten hingegen kann gezielt für bestimmte Bereiche der Leiterplatte angewendet werden und ist ideal für Prototypen und komplexe Baugruppen, bei denen nicht alle Anschlüsse gelötet werden müssen.

Qualitätskontrolle während der Prototypenfertigung

Die Qualitätskontrolle ist ein wesentlicher Bestandteil der Prototypenfertigung. Sie stellt sicher, dass die hergestellten Bauteile den hohen Standards entsprechen und zuverlässig funktionieren. Um dies zu erreichen, verwenden Fachleute verschiedene Testmethoden für Prototypen.

Testmethoden für Prototypen

Zu den gängigen Testmethoden gehören:

- Elektrische Tests zur Überprüfung der Funktionalität.

- Visuelle Inspektionen, um Mängel zu erkennen.

- Funktionstests, um die Leistung der Prototypen zu beurteilen.

Diese Verfahren unterstützen die Qualitätskontrolle Prototypen und helfen, mögliche Fehler frühzeitig zu identifizieren.

Rolle der EMS Leiterplattenbestücker

Die EMS Leiterplattenbestücker spielen eine entscheidende Rolle in der Qualitätskontrolle. Ihre Expertise ermöglicht eine gründliche Überprüfung der gefertigten PCBs. Sie gewährleisten, dass die Komponenten im Einklang mit den festgelegten Anforderungen stehen. Eine enge Zusammenarbeit mit erfahrenen Dienstleistern wie Dischereit trägt entscheidend zum Erfolg der Prototypenfertigung bei.

Vergleich zwischen Prototypen- und Serienproduktion

Der Vergleich zwischen Prototypen- und Serienproduktion ist entscheidend für das Verständnis der unterschiedlichen Fertigungsprozesse. Bei der Prototypenfertigung steht häufig die Entwicklung individueller und variabler Designs im Vordergrund, um spezifische Anforderungen zu erfüllen. In diesem Stadium können Unternehmen verschiedene Konzepte testen, bevor sie sich auf eine endgültige Lösung festlegen.

Im Gegensatz dazu zielt die Serienproduktion auf die Herstellung großer Stückzahlen von Leiterplatten ab und nutzt standardisierte Prozesse. Diese Effizienz senkt die Produktionskosten und verkürzt die Zeit bis zur Markteinführung erheblich. Unternehmen müssen in dieser Phase präzise und zuverlässige Fertigungsmethoden implementieren, um die Qualität über die gesamte Produktionsreihe zu gewährleisten.

Die Wahl der geeigneten Bestückungstechnologie und des passenden EMS-Dienstleisters kann signifikante Auswirkungen auf den Gesamterfolg eines Produkts haben. In der Diskussion um Prototypen vs. Serienproduktion ist es wichtig, die Balance zwischen Flexibilität und Kosteneffizienz zu finden, um die bestmöglichen Ergebnisse zu erzielen. Letztendlich entscheidet dieser Vergleich darüber, wie gut ein Produkt den Anforderungen des Marktes gerecht wird und Wettbewerbsfähigkeit zeigt.